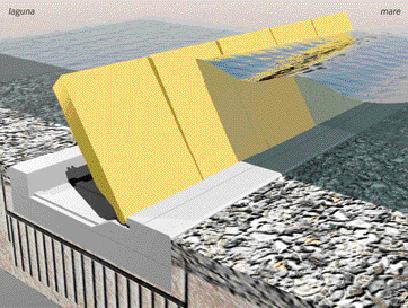

Il MOSE (acronimo di MOdulo Sperimentale Elettromeccanico) è un’opera in corso di realizzazione, consistente in un sistema integrato di lavori di difesa costituito da schiere di paratoie mobili a scomparsa, in grado di isolare la laguna di Venezia dal Mare Adriatico durante gli eventi di alta marea superiori a una quota concordata di 110 cm e fino a un massimo di 3 metri. Il cuore del Mose, i gruppi cerniera – connettore, sono pronti per essere prodotti e installati. Infatti, proprio in questi giorni, finiti i test sui prototipi che la FIP Industriale ha realizzato, è iniziata la produzione. Con l’ing. Gian Paolo Colato di FIP Industriale abbiamo tracciato una cronistoria di questo fondamentale elemento ingegneristico della grande opera: “Dal 2003 il Consorzio Venezia Nuova, di cui FIP Industriale fa parte, sta realizzando le opere del Mose per proteggere le città e l’ambiente lagunare dalle acque alte. Il nostro lavoro è iniziato nel 2005 con la progettazione dei moduli di gruppi cerniere – connettore, in collaborazione con la Technital di Milano. Dopo questa fase abbiamo realizzato una prima serie di prototipi su cui stiamo eseguendo gli ultimissimi test, previsti proprio per questi giorni. Questi test sono fondamentali per il funzionamento e la manutenzione degli elementi che, vorrei ricordare, sono progettati e garantiti per 100 anni con una manutenzione quinquennale”.

Quando inizieranno le prime installazioni e quando termineranno i lavori?

“Inizio in questo 2010 per terminare entro il 2011 uno dei quattro siti dove le nostre cerniere saranno installate. Sono, infatti, previste 4 schiere di paratoie: una a Malamocco (con 19 paratoie), una a Chioggia (con 18 paratoie) e due al Lido (una sul canale di Treporti con 21 paratoie e una sul canale di San Nicolò con 20 paratoie). Il primo sito su cui andremo ad operare sarà quello del canale di Treporti e, quindi, sarà il primo a essere ultimato. Ogni paratoia sarà vincolata al cassone di alloggiamento mediante 2 gruppi cerniera – connettore. In totale, quindi, è prevista la produzione di 156 gruppi per 78 paratoie, a cui si aggiungono 16 elementi maschio di riserva, il tutto coordinato dal Magistrato alle Acque di Venezia e sotto la supervisione del MIT di Boston. La fine dell’intera opera è prevista per il 2014, ma non escludo si possa anticipare di qualche mese”.

Quali sono in sintesi le specifiche tecniche dei vostri gruppi cerniera – connettore?

“Gli elementi sono costituiti da una struttura di acciaio formata da tre elementi principali uniti tra loro: il gruppo connettore (costituito da un elemento maschio e un elemento femmina), la cerniera e il gruppo di aggancio. L’elemento maschio, vincolato alla paratoia, ha forma tronco conica con la parte più larga al centro e la parte più stretta in basso. La parte superiore del maschio è la vera e propria cerniera realizzata mediante una forcella dotata di una boccola sferica entro cui viene inserito il perno che vincola il maschio alla paratoia. Il perno permette alla paratoia di ruotare, oscillando liberamente sotto l’azione del moto ondoso. Il maschio ha un’altezza di quasi 3 m e un peso pari a 10 tonnellate.

L’elemento femmina, vincolato al cassone di alloggiamento della paratoia, è costituito da una struttura scatolare, al centro della quale è realizzata un’apertura di forma tronco conica entro cui si inserisce l’elemento maschio. La femmina ha un’altezza di quasi 1,15 m e un peso di circa 23 tonnellate. Il suo fissaggio al cassone avviene mediante una serie di 10 barre di ancoraggio, in acciaio, ciascuna con diametro di 11 cm. Il terzo componente è il gruppo di aggancio che unisce la parte “femmina” e quella “maschio” tramite un’asta pretensionata. Cosa importante è che è stato progettato per consentire le operazione di aggancio e di sgancio e, quindi, di rimozione di ciascuna paratoia, senza l’intervento di sommozzatori.

Il gruppo cerniera – connettore comprende, infine, tutte le parti impiantistiche necessarie per il funzionamento delle paratoie. Tra queste i tubi per il flusso dell’aria necessaria al loro movimento e le connessioni elettriche e meccaniche degli strumenti che rilevano l’esatta inclinazione di ciascuna paratoia in funzione. I singoli componenti del gruppo cerniera – connettore, che sono dimensionati per eventi di marea e di moto ondoso millenari, possono essere agevolmente ispezionati in modo da verificarne la piena efficienza”.

Ready the core of the MOSE project

The project is an integrated defence system consisting of rows of mobile gates able to isolate the Venetian Lagoon from the Adriatic sea when the tide reaches above an established level (110 cm) and up to a maximum of 3 m. The Engineer Gian Paolo Colato of FIP Industriale explains us that the planning of hinge connector groups, heart of the MOSE (Experimental Electromechanical Module), is begun in 2005 with the collaboration of Milan Technical company.

Then, workers have been realized the prototypes on which the last tests for the operation and the maintenance of the elements are being executed. The first installations will begin in 2010 and within the 2011 one of the four sites where the hinges will be installed could be finished. The project preview 4 flap gates: one to Malamocco, one to Chioggia and two to the Lido.

Every flap gate will be linked to the caissons of lodging by 2 groups hinge – connector. In all is previewed the production of 156 groups for 78 flap gates. The end of the entire work is previewed within the 2014. The hinges – connector groups are composed by a steel structure with three main elements all joined: the connector group (made with two element male and female), the hinge and the coupling group.

The upper part of the male is the real hinge realized by crutch made by a spherical socket inside it is plugged the hinge that join the male at the flap gate.

The hinge allows to the flap gate to rotate, oscillating by the effect of the swell. The female element, joined to the caisson of flap gate, that is made by a box structure, in the middle there is a conical section hole inside we can find the male element. Its implantation to the caisson is made by a series of 10 steel anchor bolt, with diameter of 11 cm. The third part is the group of coupling that joins the “female” and the “male” part through a bar.

www.fip-group.it